IATF 16949における変更管理とは? 失敗しないためのポイント

はじめに

この記事は、IATF 16949で要求されている変更管理プロセスにおいて、以下の関心をお持ちの方に向けて作られています。

- サプライヤーからの変更申請が来たが、どこから手を付ければいいかわからない。

- 社内で変更管理手順を整えたいが、どのように考え、文書化すれば大丈夫なのか不安。

- 勝手に正式な手続きなしに工程変更を行うケースがあり、リスクが高いと感じている。

- IATF 16949認証審査で、変更管理について外部審査機関から指摘されそうで心配。

こうした悩みを抱えていらっしゃるとしたら、それは決して珍しいことではありません。いずれも「変更管理がしっかり機能していない」ことが原因である可能性が高いですが、この課題は多くの方が直面されているのではないでしょうか。

当社は「認証を競争優位のコアに据えて、企業価値を継続的に高める」ことを目的としたコンサルティングやトレーニング、内部監査支援を提供しています。

この記事では、現役のIATF 16949審査員として10年以上にわたり第一線で審査に携わり、さらに認証機関の責任者としてIATF 16949審査全体を統括してきた実績をもつ当社代表が、その豊富な審査経験と知見をもとに、IATF 16949の変更管理で押さえておくべき要求事項を解説するとともに、一般的なプロセスや具体的なベストプラクティスをご紹介します。

「最近は変更が多すぎて追いつけない…」「もうすぐ顧客監査があるのに、変更管理に自信がない…」と感じているなら、ぜひ最後までご覧ください。

記事作成のポリシーや工程については、「お役立ち情報をお届けするまで」もぜひご覧ください。

先に内容をまとめると以下となります。

- なぜ変更管理が重要か

- 自動車業界では頻繁に変更が発生し、正式な手続きなしの変更は重大不具合に直結。

- 適切な変更管理で、品質リスク低減・ブランド向上・売上拡大が期待できる。

- IATF 16949の要求事項

- 事前の文書化・リスク評価・顧客通知が厳しく求められる。

- サプライヤーを含めた変更にも顧客承認が必要。

- 自動車産業における変更管理プロセス

- 変更の特定 → 影響度評価 → 承認 → 実施 → 検証 → 文書更新 → 振り返り・改善。

- 自動車業界ではAPQPやPPAPも活用。

- 直面しやすい主な課題

- 複雑な影響関係、同時多数の変更、組織内の抵抗、文書管理の煩雑さ、サプライチェーンへの波及など。

- 成功に導くペストプラクティス

- プロセス定義と役割分担

- 記録管理とドキュメントコントロール

- リスクアセスメントの徹底

- コミュニケーションプランの策定

- 内部監査や顧客監査の活用

- 顧客・サプライヤー連携の強化

当社の詳細については、「会社概要」でご紹介しておりますので、ご興味があれば併せてご覧ください。

では、ここから詳しく見ていきましょう。

なぜ変更管理が重要なのか?

自動車産業では、設計や製造工程に対する頻繁な変更が避けられません。新技術の導入、コストダウンのための材料変更、サプライチェーンの再編など、さまざまな要因で「変更」の必要性が日々発生します。しかし、これらの変更が正式な手続きなしに実行されると、重大な品質不具合や安全リスクに直結する可能性があります。

IATF 16949では、ISO 9001よりもさらに踏み込んだ変更管理のプロセスを求めています。これは、自動車産業における品質問題が社会的影響を及ぼす規模の大きさを鑑み、リスク低減と信頼性向上を徹底するためです。変更管理を疎かにすると、「あの会社は品質意識が低い」と評価されるリスクも高まります。

変更管理のプロセスを適切に設計・運用することで、以下のようなメリットが得られます。

- 品質リスクの低減: 事前評価や検証を通じて、変更がもたらす不具合を未然に防止。

- ブランド価値の向上: 「変化にも強い品質管理」をアピールでき、顧客からの信用度アップにつながる。

- 売上の向上: 品質の安定化により新規取引や追加受注を獲得しやすくなり、結果的に競合との差別化を実現。

当社では、こうした変更管理を単なる規格要求への対応だけで終わらせず、長期的に企業価値を高める経営戦略の一環として捉えることをおすすめしています。

IATF 16949の詳細については、以下の記事をご確認ください。

IATF 16949で要求される変更管理のポイント

IATF 16949には、ISO 9001に追加される形で詳細な変更管理に関する要求が示されています。代表的なものとしては、以下が挙げられます。

- 7.5.3.2.2 技術仕様書: 顧客の技術規格・仕様変更に対応するために文書化したプロセスが必要。変更内容が設計変更に該当する場合、8.3.6を参照する。

- 8.3.6(設計開発の変更): 変更を事前にレビュー・承認し、リスクを評価。必要に応じて顧客承認を取得する。

- 8.5.6 製造の変更管理: 製品実現に影響する変更の文書化プロセスを整備し、リスク分析や顧客への事前通知などを徹底する。

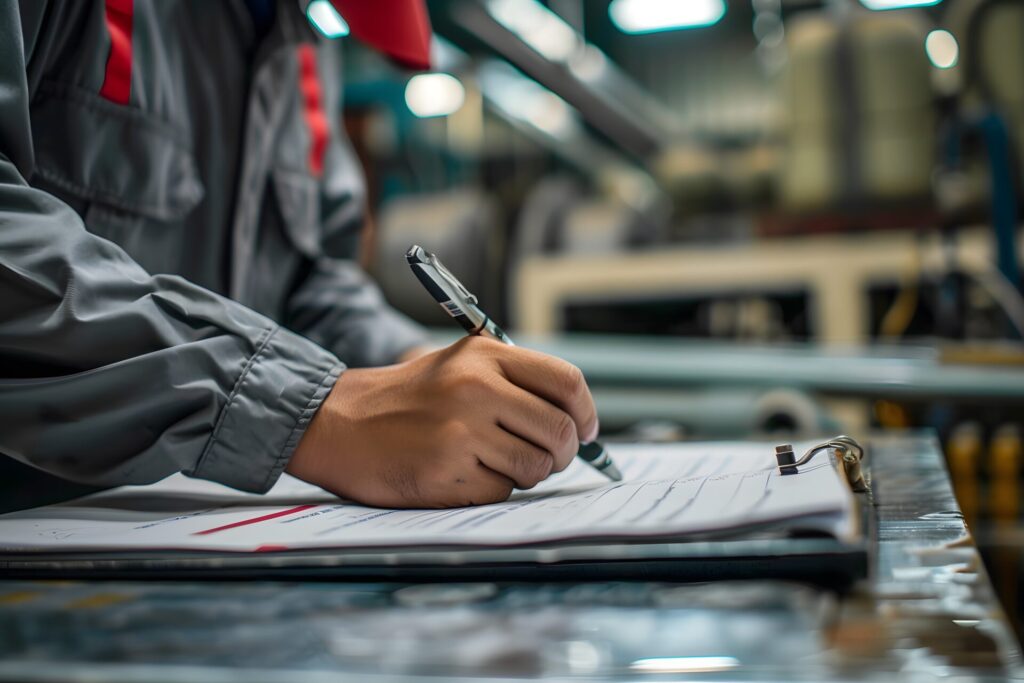

特に自動車業界では、「サプライヤーを含む変更はすべて事前にリスク評価し、顧客要求に基づき承認を得る」ことが厳格に求められます。IATF 16949を取得・維持するうえで、これら要求事項を正しく理解し運用することが欠かせません。

当社代表

当社代表よくあるのが、部品サプライヤーの変更や製造ラインのマイナーチェンジを会社の変更管理の仕組みを使わずに、簡易的に済ませてしまい、後で外部審査で指摘を受けるケースです。変更管理のプロセスを整備し、運用できていれば、こうしたリスクを大幅に低減できます。

自動車業界における変更管理プロセス

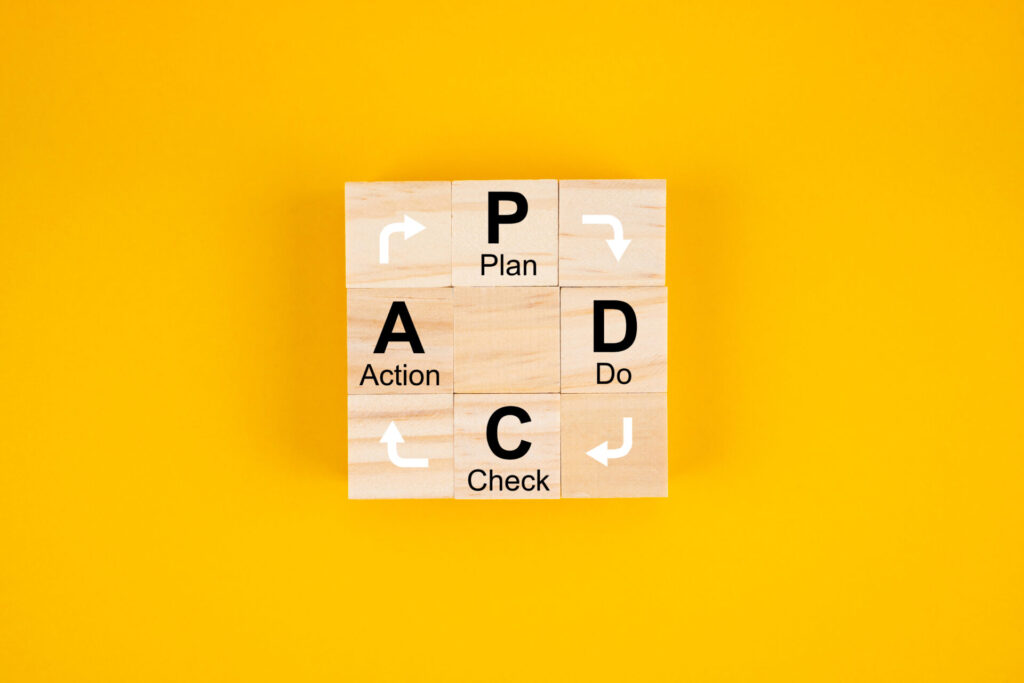

変更管理は、業種を問わず「計画的かつ体系的に進める」ことが基本です。ここでは、自動車産業で広く採用されている一般的な変更管理プロセスを示します。

- 変更の必要性が生じたら、変更要求書や技術変更指示書などで正式に文書化。

- 「何を、なぜ変えるのか」「どこまでの範囲に影響するのか」を明確にする。

- FMEAなどを活用し、品質・安全への影響を評価。

- 多部門レビュー(設計・製造・品質・購買など)を行い、潜在的なリスクを洗い出す。

- 社内承認だけでなく、顧客から事前承認が必要な場合も多い(顧客要求や契約次第)。

- 影響の大きい変更は審査やレビューによる横断的な視点で承認可否を判断

- 図面や工程フロー、作業手順書などを更新し、現場担当者への周知やトレーニングを実施。

- 在庫・仕掛品への対応策を検討し、切り替え時期を明確にする。

- 初期ロット製品の重点検査、工程能力の再評価などで、問題がないかを確認。

- 顧客からのフィードバックや市場クレームにも注視し、必要に応じて追加対策を講じる。

- 変更要求書、承認記録、検証結果などを体系的に管理し、トレーサビリティを確保。

- どこがどう変わったのか、改訂履歴を明示しておく。

- 過去の変更事例を振り返り、手順やコミュニケーション面に問題がなかったか検証。

- 内部監査や顧客監査の指摘事項をもとに、変更管理プロセス自体をアップデートする。

自動車産業ではAPQPやPPAPなど、変更管理を支える標準手順やツールが確立されています。サプライヤーからの変更提案を受け付ける際も、「通知→評価→承認→PPAP提出→量産」といった流れを整備し、トラブルリスクを下げています。

変更管理で直面しやすい主な課題

しかし実際の運用現場では、以下のような課題にぶつかることが少なくありません。

- 複雑な影響関係の分析

- 機械、電気電子、ソフトウェアなどが密接に絡む複合システムでは、想定外の副作用が後から見つかるケースも。

- 多数の変更を同時並行で管理

- 開発サイクル短縮に伴い、数多くの変更案件が重なる。優先度付けやリソース配分が難しい。

- 組織的・文化的な抵抗

- 「書類作業が増える」「今は簡易的で手続きは後から」と考えてしまい、現場が非公式に変更を実施してしまう。

- 経営層からの変更管理への十分なリソース提供が得られず、手続きが形骸化する。

- 文書・記録管理の煩雑さ

- 変更要求書、リスク分析、承認記録…と膨大なドキュメントが発生し、追跡・更新漏れが起きやすい。

- サプライチェーン全体への波及

- サプライヤーの工程変更が自社製造や最終製品に影響を及ぼす場合、情報のやり取りが遅れると大きなトラブルにつながる。

当社代表

当社代表内部監査で『変更管理の履歴が見えない』『現場の周知が徹底されていない』という不適合は思った以上に多いです。自動車業界はサプライチェーンが複雑なので、一つのミスが連鎖的に波及してしまう可能性が高いです。

変更管理を成功に導くベストプラクティス

こうした課題に対応し、変更管理をより効果的にするためのベストプラクティスをいくつかご紹介します。

明確なプロセス定義と役割分担

- 変更管理手順を文書化し、各ステップで「誰が何をするか」を明確化。

- 大きな変更については、複数部署からなる審査・レビューを実施する仕組みを構築。

包括的な記録管理とドキュメントコントロール

- 変更要求や承認の経緯、検証結果などを一元管理し、後から辿れるようにする。

- 電子化ツールを導入し、改訂版のドキュメントを通知するなど、最新情報が常に共有される体制を整備。

リスクアセスメントと妥当性確認の徹底

- FMEAやFTAなどを用いてリスク洗い出し。重大リスクには予防的措置を講じる。

- 実際の製造ラインでの試運転やパイロットロットの検証を行い、問題が無いことを確認してから本格運用へ移行。

コミュニケーションプランの策定

- 変更情報を関連部署・サプライヤーにもれなく伝えるために、複数の通知経路(メール、会議、掲示など)を用意。

- なぜこの変更が必要なのかを説明し、現場の納得感を高める。

内部監査や外部審査の活用

- 定期的な監査で変更管理の手順通り運用されているかをチェック。

- 指摘事項を是正しつつ、プロセス自体も継続的に改善する。

顧客・サプライヤとの連携強化

- 顧客要求に沿った変更管理フローを理解し、必要書類(変更申請など)をタイムリーに提出。

- サプライヤーに対しても同等レベルの管理を要請し、必要に応じて指導や監査を実施する。

次のステージへ – 認証取得以上の価値を生み出すには

IATF 16949の導入は「お客様からの要求に対応する」だけではなく、自社の競争優位を築く絶好の機会になります。

- 品質管理体制を整えることは、市場からの信頼獲得につながり、結果として新規ビジネスの拡大やブランド価値向上にも寄与します。

- 当社では、審査員としての視点+認証機関責任者としてのマネジメント経験を掛け合わせ、単なる手順や書類づくりだけの「形だけの認証」で終わらない「経営戦略としての品質保証体制づくり」を支援しています。

- 認証を取った“後”の運用こそ本番。継続的改善が回り続ける仕組みを作り込むことで、不具合低減・コスト削減・ブランド向上などのメリットを最大限に活かせます。

当社では、以下のような総合サポートを行っています。

- コンサルティングサービス

- 審査員かつ認証機関責任者としての経験をフルに活かし、最短・最適な認証取得とリスク最小化を支援

- 「現場にフィットした品質マネジメントシステム」の構築で、品質をコアとした競争優位を確立

- 認証取得だけで終わらず、売上向上・リスク低減・ブランド強化の三拍子を狙える包括的な品質経営サポート

- トレーニングサービス

- 「机上の理論」に偏らず、実務レベルで使える内容を重視

- 企業文化を尊重しつつ、現場力を高める人材育成プログラムを提供

- IATF 16949への理解を深めながら、短期成果と長期的な企業価値向上を両立

- 内部監査サービス

- 現役の審査員が内部監査員としてアウトソーシング対応

- 担当者の作業負荷を大幅軽減し、外部審査での指摘リスクを最小化

- 監査員育成にも注力し、将来的に社内完結できる監査体制を構築

- サプライヤーマネジメントサービス

- 重大リスクを未然に防止し、サプライチェーン全体の品質基盤を強化

- 生産効率や納期も犠牲にせず、サプライヤーが自律的に改善を継続できる仕組みを構築

- 認証機関との連携も含め、一括でサポートし、OEM/Tier1の業務負担を大幅に軽減

当社代表

当社代表戦略的に競争優位を獲得することが重要な時代です。IATF 16949導入は“コスト”ではなく“投資”と考えて、長期的なリターンを最大化していきましょう。

当社の詳細については、「会社概要」からご覧いただけます。

今なら30分の無料相談を実施中

- 「どこから手をつければいい?」

- 「本当に自社に認証が必要?」

- 「どの程度の費用・期間がかかる?」

こうした疑問を抱えた方に向け、初回30分の無料オンライン相談を行っています。

30分の無料相談で解決できること

- 自社の現状把握と、必要なギャップ分析の進め方

- システム導入の具体的なイメージ

- 認証取得の手順・費用・期間の目安

- 運用定着や内部監査のサポート内容

まとめ

本記事では、IATF 16949の変更管理について以下の点を解説しました。

- なぜ変更管理が重要か

- 自動車業界では頻繁に変更が発生し、正式な手続きなしの変更は重大不具合に直結。

- 適切な変更管理で、品質リスク低減・ブランド向上・売上拡大が期待できる。

- IATF 16949の要求事項

- 事前の文書化・リスク評価・顧客通知が厳しく求められる。

- サプライヤーを含めた変更にも顧客承認が必要。

- 自動車産業における変更管理プロセス

- 変更の特定 → 影響度評価 → 承認 → 実施 → 検証 → 文書更新 → 振り返り・改善。

- 自動車業界ではAPQPやPPAPも活用。

- 直面しやすい主な課題

- 複雑な影響関係、同時多数の変更、組織内の抵抗、文書管理の煩雑さ、サプライチェーンへの波及など。

- 成功に導くペストプラクティス

- プロセス定義と役割分担

- 記録管理とドキュメントコントロール

- リスクアセスメントの徹底

- コミュニケーションプランの策定

- 内部監査や顧客監査の活用

- 顧客・サプライヤー連携の強化

当社では、認証取得だけでなく「売上拡大・リスク低減・ブランド強化」を見据えたコンサルやトレーニングを提供しています。変更管理を単なる規格対応にとどめず、企業価値を高める施策として捉えることが、競合との差別化の鍵となります。ぜひ一度ご相談ください。

IATF 16949でお悩みではありませんか?

当社では、「認証取得」だけでなく、売上アップ・リスク低減・ブランド強化まで見据えたコンサルティングサービスを提供しています。顧客要求が厳しい自動車や航空機産業で数多くの経験に基づき、現場で負担なく運用できる仕組みづくりを徹底的にサポートいたします。

もし、「うちの現場にも当てはめたいけれど、具体的に何から着手すれば…?」とお悩みでしたら、ぜひ初回30分の無料相談をご利用ください。

当社の詳細については、「会社概要」からご覧いただけます。

さらに学びたい方へ

内部監査で是正処置の効果と有効性をしっかりと確認できていますか?

是正処置の有効性を検証する

内部監査の進め方を

分かりやすく解説しています。

APQPの各フェーズを深く理解し、プロジェクト管理の精度を

高めませんか?

新製品立ち上げを

円滑に進める具体的な手法を、

初心者もわかりやすく学べます。

顧客からスムーズに承認されるコントロールプランの書き方を学びませんか?

実運用を踏まえて、コントロールプランの作成ポイントをわかりやすく解説しています。

IATF 16949やJIS Q 9100に関する【お役立ち情報】を、他にも多数ご用意しています。

わかりやすい解説や、役立つノウハウを多数掲載していますので、ぜひ以下のページもご覧ください。

お役立ち情報一覧」を見る